Das Microfinish-Verfahren

Höchste Präzision von Bauteilen ist Voraussetzung für bessere Leistungsfähigkeit, hohe Betriebsbereitschaft, längere Serviceintervalle und Wirtschaftlichkeit in Bezug auf eingesetzte Energie und Rohmaterialien. Durch die optimale Gestaltung von Oberflächenqualität und Formtoleranzen verbessert sich die Leistungsfähigkeit erheblich. Hier kommt das Microfinish-Verfahren (oftmals auch als "Finishen" bezeichnet), auch bekannt als Superfinish-Verfahren ("Superfinishen" oder "Superfinishing") zum Einsatz.

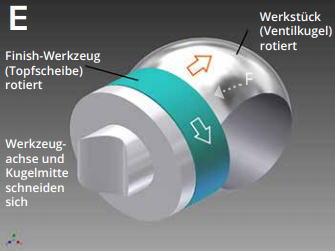

Schematische Darstellung

Als Finishen, auch bekannt unter Superfinish oder Microfinish, wird ein hochpräzises Verfahren zur Verbesserung von Werkstückoberflächen bezeichnet. Mittels einer Rotation des Werkstückes bei gleichzeitiger Oszillation des Finish-Werkzeuges, wird eine optimale Werkstückoberfläche erzeugt.

-

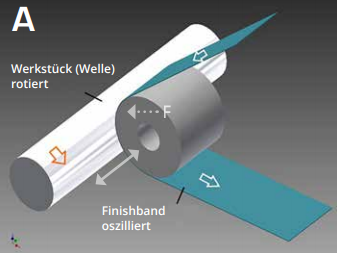

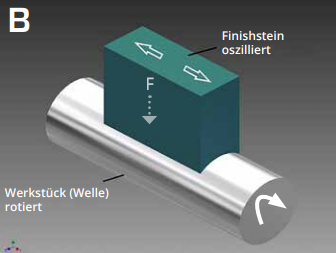

Zylindrische und konische

Komponenten werden im Einstech- oder Durchlaufverfahren bearbeitet (siehe Abbildungen A und B). Die

Werkzeuge oszillieren linear und das Werkstück rotiert.

-

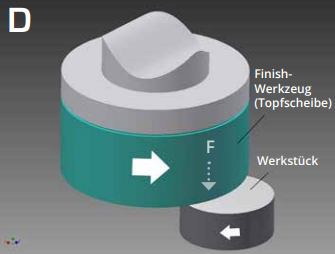

Zur Herstellung flacher,

sphärisch konkaver oder konvexer Flächen an Werkstücken drehen sich Werkzeug und Werkstück. Der Winkel zwischen der Drehachse des Werkzeugs und dem Werkstück bestimmt das

Oberflächenprofil (siehe Abbildungen D und E).

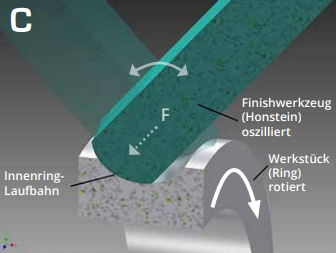

- Kugellagerlaufbahnen und andere ähnliche Profile werden mit Werkzeugen bearbeitet, die radial oszillieren, während das Werkstück rotiert (siehe Abbildung C). Die Kombination aus der Bewegung des Werkzeugs und der Drehung des Bauteils führt zu einer optimalen Werkstückoberfläche.

Videos von Microfinish-Bearbeitungsverfahren

Microfinish / Superfinish spart Energie und Rohstoffe

Die Logik ist zwingend: Wo der Verschleiss reduziert wird, ergibt sich notwendigerweise eine Verlängerung der Lebensdauer bei gleichzeitiger Verringerung der Reibung. Diese Einsparung von Rohstoffen und Energie lässt sich durch das Microfinish-Verfahren erreichen.

Betrachten wir die Veränderungen auf der Oberfläche der oben abgebildeten Kugelumlaufspindel. Die ersten Windungen erscheinen zwar rund, weisen aber ein starkes Rauheitsgebirge auf (Bild links).

Sobald die Microfinish-Bearbeitung beginnt, werden die Spitzen der Rauhigkeit abgetragen: die noch nicht bearbeiteten Wellentäler heben sich deutlich von den bereits bearbeiteten Flächen ab. Diese sogenannten Rattermarken sind das Zeichen für Feinwelligkeit, die stets zu vorzeitigem Verschleiss führt (siehe Bild in der Mitte).

Mit fortschreitender Feinstbearbeitung wird der Anteil der tragenden Fläche immer größer, bis sie sich schließlich über die gesamte Laufbahn erstreckt. Damit erhält bereits das Auge den schlüssigen Beweis für die Verbesserung der Qualität: das Rauheitsgebirge ist vollständig abgetragen und gleichzeitig das Profil beachtlich verbessert (siehe Bild rechts). Dies ist die Grundlage für eine dauerhafte, störungsfreie Funktion und damit auch für die Ersparnis von Rohstoffen, Energie und Produktionskosten.

Microfinish im Automotive Bereich

Gerade in der Automobilbranche sind Präzision und geringe Reibung Voraussetzungen für mehr Leistung, Funktionssicherheit, Langlebigkeit und für sparsameren Umgang mit Energie und Rohstoffen. Der Einsatz von Microfinish / Superfinish ermöglicht die Herstellung definierter technischer Oberflächen und Werkstückgeometrien zur Minimierung der Reibwerte und Verbesserung des Wirkungsgrades.

Die erzeugbaren Oberflächenstrukturen, die oft durch den Traganteil und verschiedene Angaben zur Oberflächenrauigkeit definiert werden, können in engsten Toleranzen an die Erfordernisse angepasst und mit Fähigkeitsnachweis hergestellt werden. Mikro- und Makro-Geometriefehler der Vorbearbeitungsstufe werden dabei zuverlässig eliminiert.

Microfinish in der Wälzlagerindustrie

Bei Kugel-, Zylinder- und Kegelrollenlagern sind die qualitativen Anforderungen erheblich gestiegen. Kriterien sind vor allem der Zwang zur Energieeinsparung, die Ausdehnung von Garantiefristen, zunehmende Belastungen und der Trend zu kleineren Abmessungen bei gleichzeitig erhöhter Lebensdauer.

Microfinish-Maschinen werden schon seit Jahrzehnten für die Microfinish- / Superfinish-Bearbeitung von Wälzlagerlaufbahnen und Wälzkörpern eingesetzt. Durch die Microfinish-/Superfinish-Bearbeitung werden Rundheit und Rauheit der relevanten Wälzlager-Oberflächen deutlich verbessert und höchste Qualitäten erreicht. Nach der Bearbeitung weisen die Wälzlager zudem eine höhere Tragfähigkeit und längere Lebensdauer sowie geringere Laufgeräusche auf.

Microfinish in der Medizintechnik

Die moderne Gelenkchirurgie ermöglicht Heilerfolge, die noch vor wenigen Jahrzehnten kaum vorstellbar waren. Dazu beigetragen haben Varianten von Endoprothesen, die mit dem Microfinish-/Superfinish-Verfahren in Form- und Oberflächenqualität verbessert wurden. Das gilt insbesondere für die technische Optimierung von Gelenkkugeln und -kalotten.

Die Bearbeitung dieser Teile führt zu den für die Lebensdauer entscheidenden Verbesserungen von Mikro- und Makro-Geometrie, sichert einen hohen Traganteil und verringert die spezifische Flächenbelastung. Außerdem beseitigt das Verfahren die amorphe Schicht, sodass das gesunde Grundmaterial mit seiner vollen Härte und Belastbarkeit zum Tragen kommt. Als weiterer Vorteil erweist sich in der Praxis die Erhöhung der nützlichen Druckeigenschaften in der Werkstoffrandzone.

Microfinish-Bearbeitung für Hydraulik/ Pneumatik Komponenten

Ventile mit gefinishten Ventilkugeln aus Stahl und anderen Werkstoffen, wie z. B. Keramik, erfüllen höchste Ansprüche an Sicherheit und Umweltschutz. Sie kommen in Erdölleitungen, im Reaktorbau und in der Chemischen Industrie unter extremen Betriebsbedingungen zum Einsatz.

- Ventilkugeln

- Dichtsitze

- Pumpenkolben

- Pumpenläufern

- Pumpenzahnrädern

- Pumpemdeckeln und

- Pumpenkolben